아연 합금 전동 공구 액세서리 다이 캐스팅의 장점은 무엇입니까?

03-08-2025 재료 특성 및 구조적 적응성

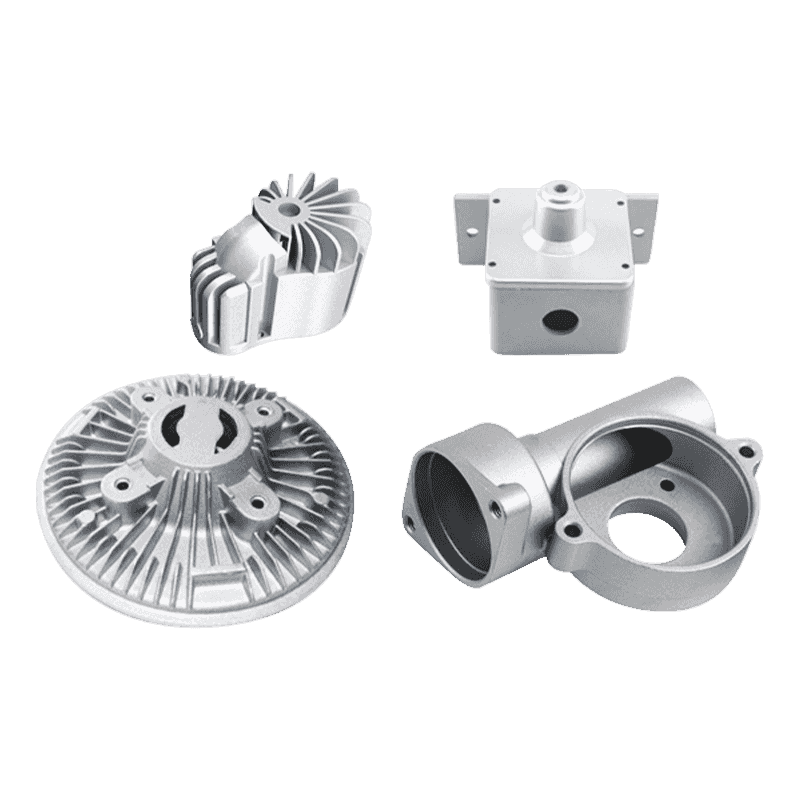

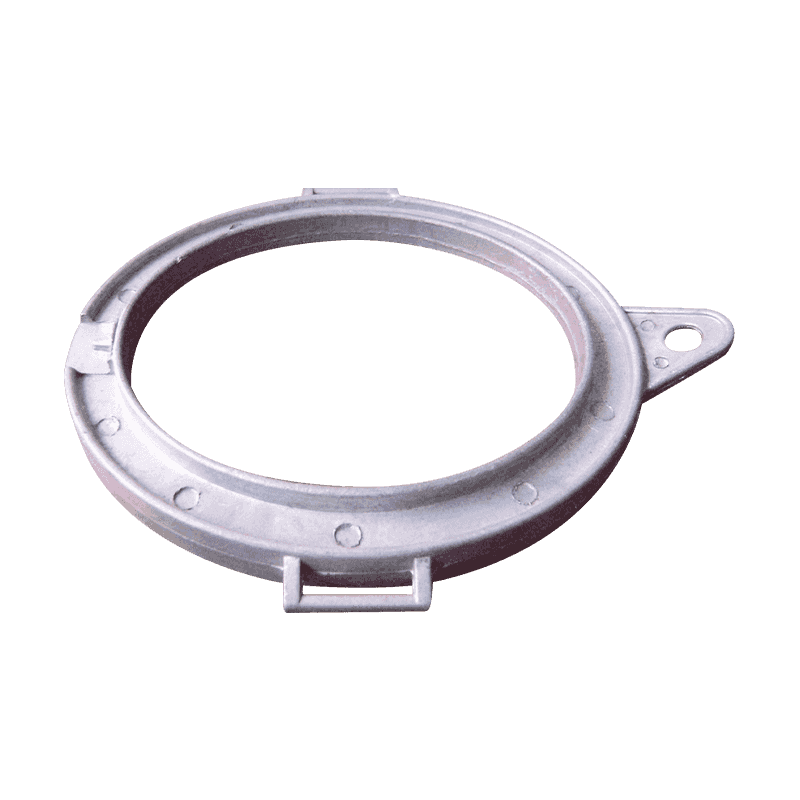

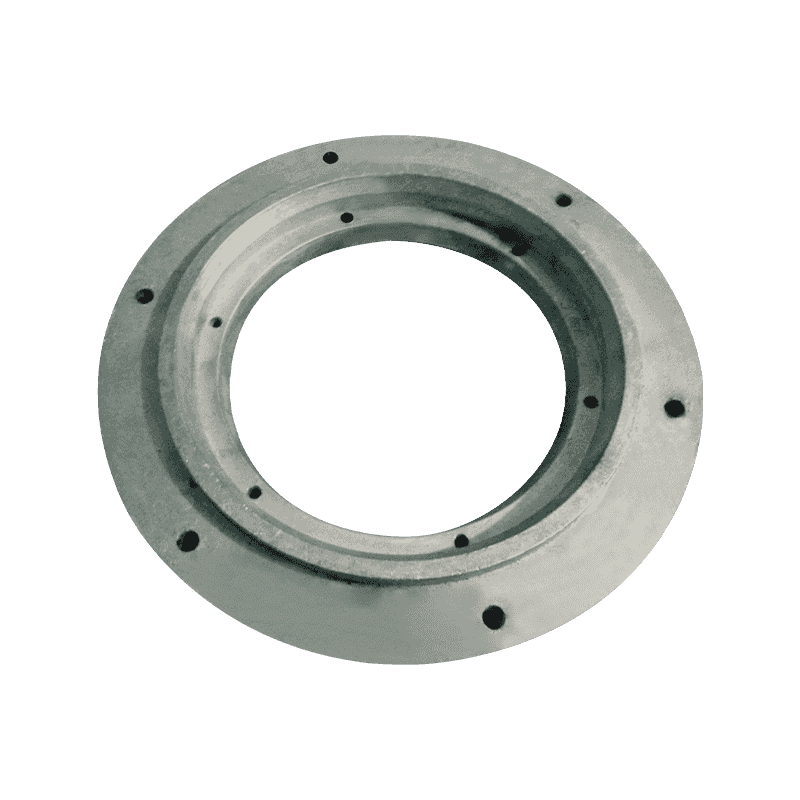

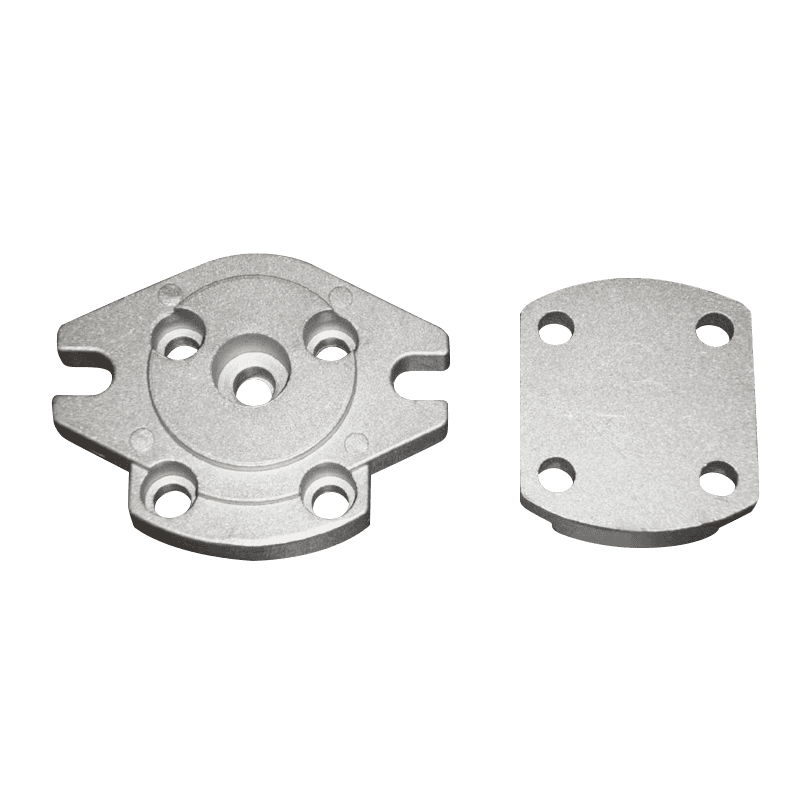

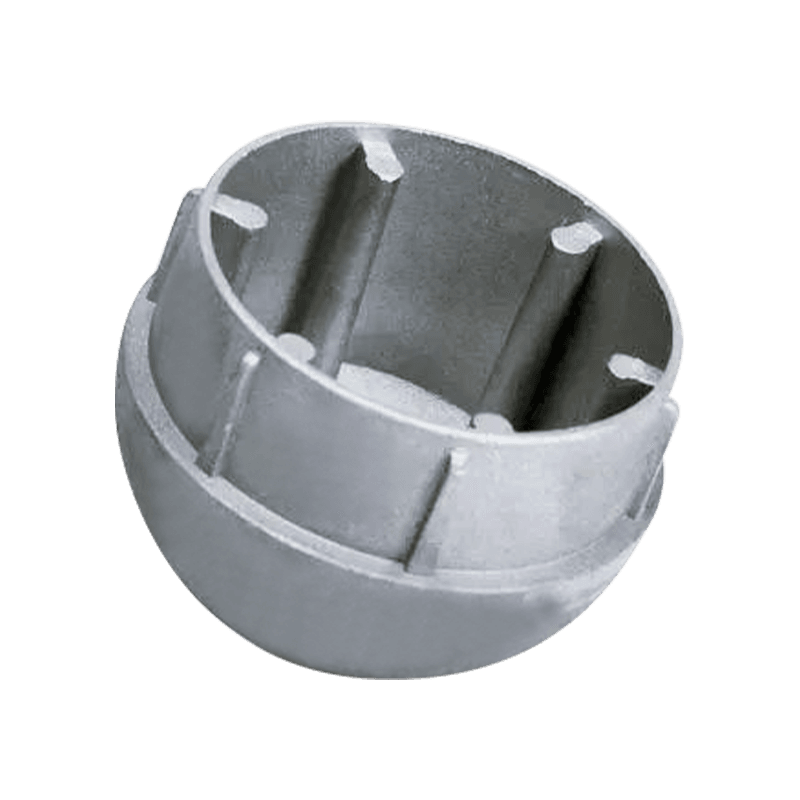

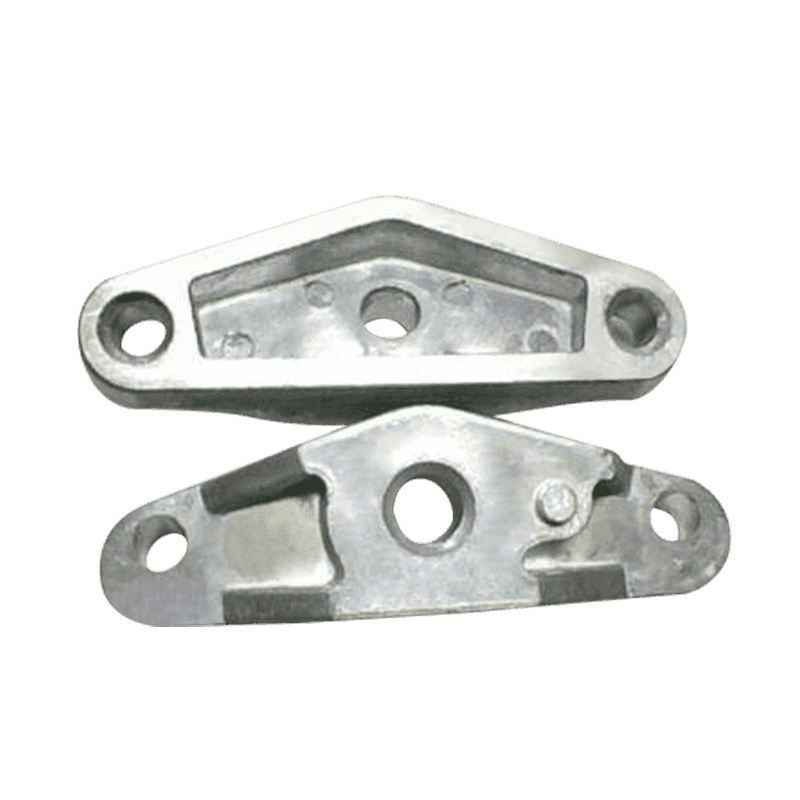

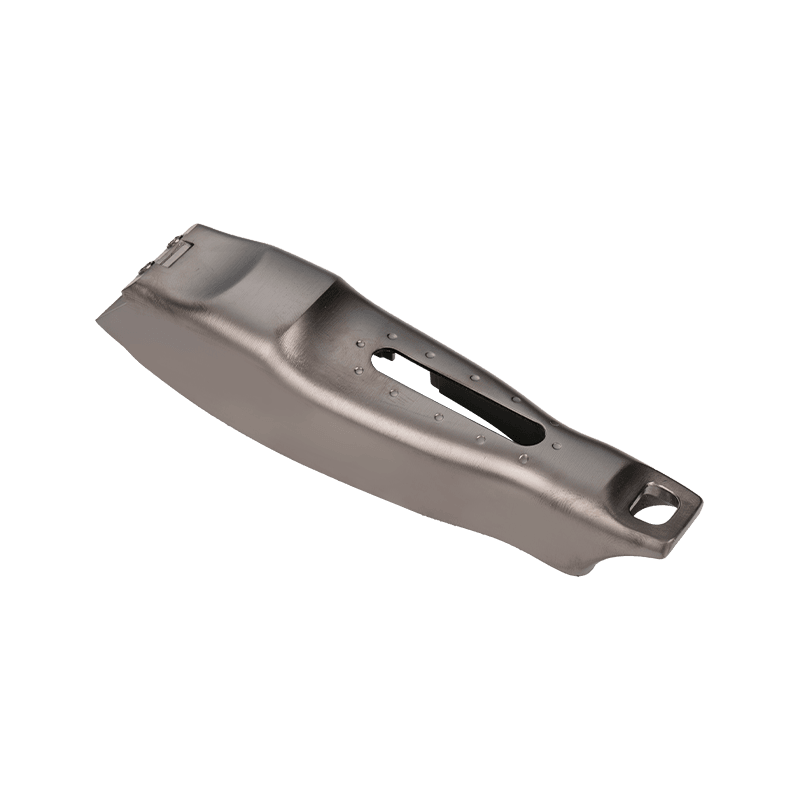

중요한 자료로 전동 공구 피팅의 다이 캐스팅 , 아연 합금은 유동성이 우수하고 녹는 점을 가지므로 다이 캐스팅 공정 동안 곰팡이의 미세한 구조를 잘 채우고 복잡한 형태의 부품의 성형을 실현할 수 있습니다. 이 특성은 전동 공구 피팅의 제조 요구에 매우 적합합니다. 공구의 내부 부분에는 종종 미세한 구조와 복잡한 기하학적 형태가 필요하기 때문입니다. 아연 합금의 인성 및 연성은 또한 사용 중에 부품에 대한 특정 충격 저항을 제공하여 다양한 작업 환경에서 안정적으로 만듭니다. 다양한 공구 유형과 결합하여, 사용 중 내마모, 강도 및 표면 품질에 대한 다양한 전동 공구의 요구 사항을 충족시키기 위해 합금 조성물을 조정하여 재료 특성을 최적화 할 수 있습니다.

다이 캐스팅의 정밀성과 안정성

다이 캐스팅 기술은 아연 합금 전동 공구 피팅의 생산에서 높은 차원 정확도와 반복성을 보여줍니다. 이는 전동 공구 부품의 교환 성 및 어셈블리 정확도에 중요합니다. 합리적인 금형 설계와 정확한 프로세스 제어를 통해 다이 캐스팅 부품은 더 낮은 차원 공차 범위를 달성하여 이후 가공 링크를 줄여 전체 생산 비용을 줄일 수 있습니다. 장기 생산에서 아연 합금 다이 캐스팅은 또한 높은 일관성을 유지하여 동일한 배치의 제품의 모양과 성능이 안정적으로 유지되어 대량 생산의 일관성 요구 사항을 충족시킬 수 있습니다. 또한, 내부 냉각 시스템 및 압력 제어 기술을 사용하여 다이 캐스팅 공정에서 열 응력을 줄여 부품 변형 및 내부 결함을 줄이고 부품의 전반적인 안정성을 향상시킬 수 있습니다.

비용 관리 및 생산 효율성

아연 합금 다이 캐스팅은 비용 관리의 장점도 있습니다. 낮은 융점과 양호한 성형 특성은 다이 캐스팅 장비가 더 낮은 에너지 소비에서 작동하여 생산 공정에서 에너지 소비를 줄일 수 있음을 의미합니다. 다른 금속 재료와 비교할 때 아연 합금은 원료 조달 및 가공 비용에서도 더 제어 가능합니다. 다이 캐스팅 프로세스는 높은 수준의 자동화 된 생산 능력을 가지고있어 단기간에 많은 부품의 성형을 완료 할 수 있으며, 시장의 전력 공구 피팅에 대한 시장의 대규모 수요를 충족시킬 수 있습니다. 이것은 생산 효율성을 향상시킬뿐만 아니라 인건비를 줄입니다. 또한 생산 공정 및 합리적인 금형 설계를 최적화함으로써 금형 서비스 수명을 추가로 확장하여 금형 교체로 인한 추가 비용을 줄일 수 있습니다.

표면 품질 및 후 처리 적응성

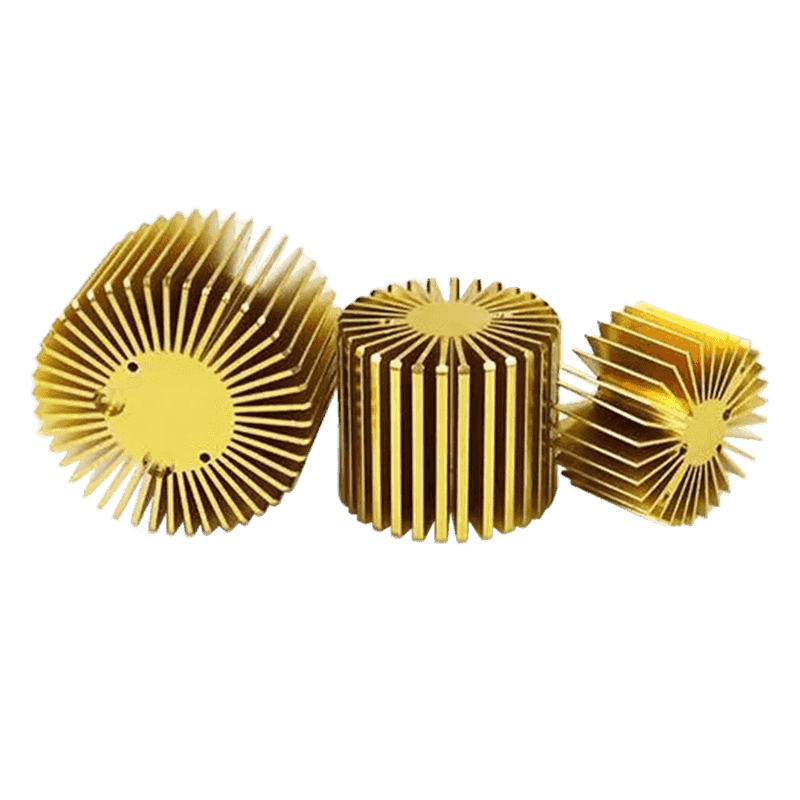

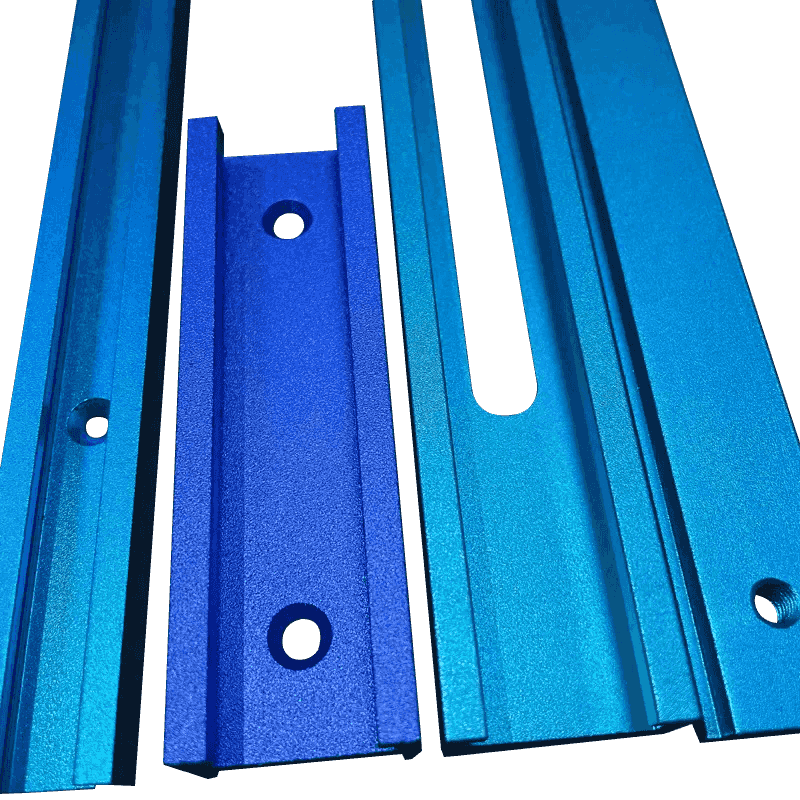

아연 합금 다이 캐스팅은 표면 마감이 높기 때문에 후속 표면 처리를위한 좋은 기본 상태를 제공합니다. 전동 공구 피팅의 경우 표면 처리는 미학과 관련이있을뿐만 아니라 부식성, 내마모성 및 단열과 같은 기능적 요구 사항도 포함됩니다. 아연 합금 부품은 다양한 사용 환경의 성능 요구 사항을 충족시키기 위해 전기 도금, 분무, 양극화 및 화학 도금과 같은 다양한 표면 처리 방법을 쉽게 달성 할 수 있습니다. 전동 공구 산업에서 부품은 종종 수분, 먼지 및 유성 환경에 노출됩니다. 적절한 표면 처리 후 아연 합금 피팅은 부식에 저항하고 마모하고 서비스 수명을 연장 할 수 있습니다.

가벼운 구조와 강도 사이의 균형

현대식 전동 공구 설계에서는 가벼운 강도와 구조적 강도의 균형이 핵심 목표 중 하나입니다. 아연 합금은 밀도가 높지만 벽 두께 성형이 얇아 강도 요구 사항을 충족하면서 가벼운 부품 설계를 달성 할 수 있습니다. 구조 설계 및 벽 두께 분포를 최적화함으로써, 재료 소비를 줄이고 전체 무게를 줄여 줄 수 있으므로 도구의 휴대 성과 작동 편안함이 향상됩니다. 사용자의 경우,이 가벼움과 내구성의 조합은 도구의 사용 경험을 향상시킬 수 있습니다. 특히 장기 작업 또는 휴대 성 요구 사항이 높은 경우.

결함 제어 및 공정 개선

아연 합금 전동 공구 피팅의 다이 캐스팅 과정에서 모공, 냉간 닫기 및 표면 결함은 일반적인 품질 문제입니다. 이러한 결함이 부품의 성능에 미치는 영향을 줄이기 위해 진공 다이 캐스팅, 느린 충전, 최적화 된 게이트 및 배기 시스템 및 기타 프로세스 수단을 통해 개선이 이루어질 수 있습니다. 고급 금형 흐름 분석 기술의 도움으로 금형 설계 단계에서 잠재적 결함을 예측하고 감소시킬 수 있으며 생산 공정의 안정성을 향상시킬 수 있습니다. 동시에, 곰팡이 냉각 채널을 추가하고 쏟아지는 시스템을 개선함으로써, 성형 공정 동안의 온도 균형을 개선하여 완제품의 품질을 향상시킬 수 있습니다. 이러한 개선 조치의 포괄적 인 적용은 다이 캐스팅의 전반적인 품질 관리에 대한 보장을 제공합니다.

다양한 전동 공구의 요구에 적응하십시오

드릴링 머신, 절단 기계, 그라인더 등과 같은 다양한 유형의 전동 공구는 구조적 강도, 내마모성, 열 소산 성능 등의 측면에서 피팅에 대한 요구 사항이 다릅니다. 아연 합금 다이 캐스팅의 설계 유연성은 특히 복잡한 곡면 표면 또는 내부 보강기에서 부품 구조의 다양한 요구 사항에 적응할 수 있습니다. 그것은 좋은 형성성을 가지고 있습니다. 합리적인 금형 설계 및 프로세스 조정을 통해 다양한 전동 공구의 특별한 요구를 충족시키기 위해 추가 프로세스를 추가하지 않고도 개인화 된 부품의 생산을 달성 할 수 있습니다. 이 기능은 여러 시리즈와 여러 모델의 제품을 생산하는 전동 공구 제조업체에게 실질적인 가치가 있습니다.

아연 합금과 다른 재료의 비교

알루미늄 합금 및 마그네슘 합금과 같은 일반적인 다이 캐스팅 재료와 비교하여, 아연 합금은 치수 정확도, 곰팡이 수명 및 공정 안정성에 특정 장점이 있습니다. 알루미늄 합금은 밀도가 낮고 매우 가벼운 부품에 더 적합하지만 다이 캐스팅 금형은 더 빨리 마모되며 장기 비용이 더 높습니다. 마그네슘 합금은 중량 측면에서 잘 작동하지만 재료 비용 및 공정 제어는 더 어렵습니다. 대조적으로, 아연 합금은 포괄적 인 비용, 생산 효율성 및 완제품 정확도 측면에서 더 균형을 이루므로 많은 전력 공구 액세서리 제조업체에게 공통적 인 선택이됩니다.

아연 합금의 다른 다이 캐스팅 재료와의 성능 비교

| 재료 | 치수 정확도 | 곰팡이 수명 | 복잡성 형성 | 원료 비용 | 밀도 |

|---|---|---|---|---|---|

| 아연 합금 | 높은 | 긴 | 높은 | 중간 | 높은 |

| 알루미늄 합금 | 중간 | 중간 | 중간 | 중간 | 중간 |

| 마그네슘 합금 | 중간 | 짧은 | 중간 | 높은 | 낮은 |

지속 가능성 및 재활용

녹색 제조의 현재 추세에 따라 재료의 재활용 성은 기업의 중요한 우려 지표가되었습니다. 아연 합금은 높은 재활용 속도를 가지며 재생 후 성능은 안정적으로 유지되며, 이는 2 차 다이 캐스팅 생산에 적합합니다. 효과적인 재활용 시스템을 구축함으로써 제조업체는 재료 폐기물을 줄이고 환경 부담을 줄이며 생산 비용을 줄일 수 있습니다. 또한, 다이 캐스팅 프로세스 동안 생성 된 스크랩 및 자격이없는 제품은 또한 자원 활용 효율을 더욱 향상시키기 위해 재생 및 재사용 될 수 있습니다. 이 재활용 기능은 아연 합금이 환경 보호 요구 사항을 충족하면서 기업의 경쟁력을 향상시킬 수 있습니다.

우리 제품에 관심이 있습니까?

가격과 세부 정보를 즉시 받으려면 이름과 이메일 주소를 남겨 두십시오.