알루미늄 합금 전동 공구 부품의 강도가 고부하 작업의 요구 사항을 충족하기에 충분한 일입니까?

03-06-2025 다이 캐스팅 과정에서 알루미늄 합금 부품의 기본 강도 특성

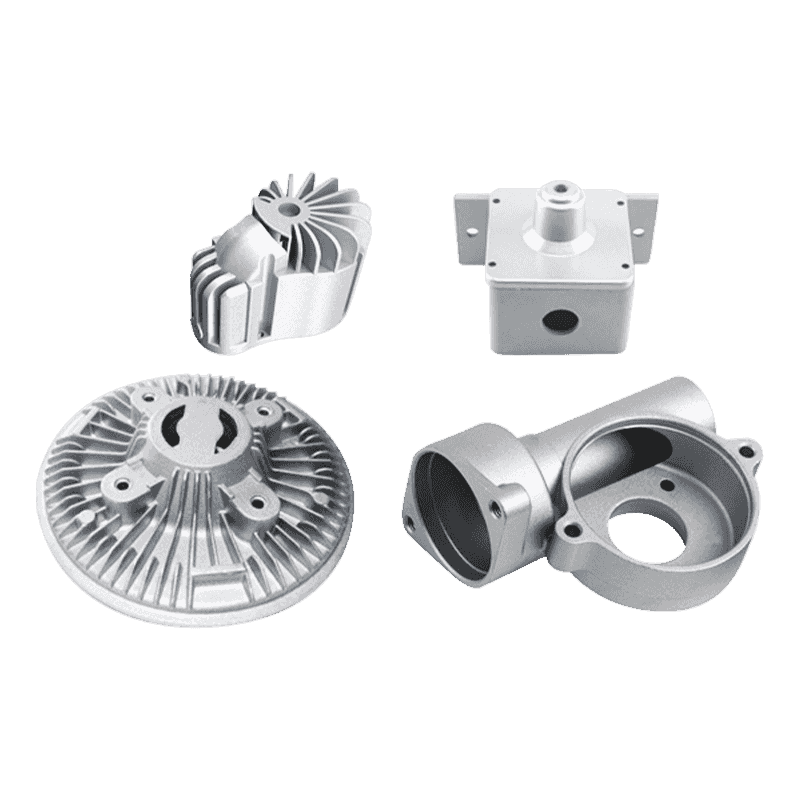

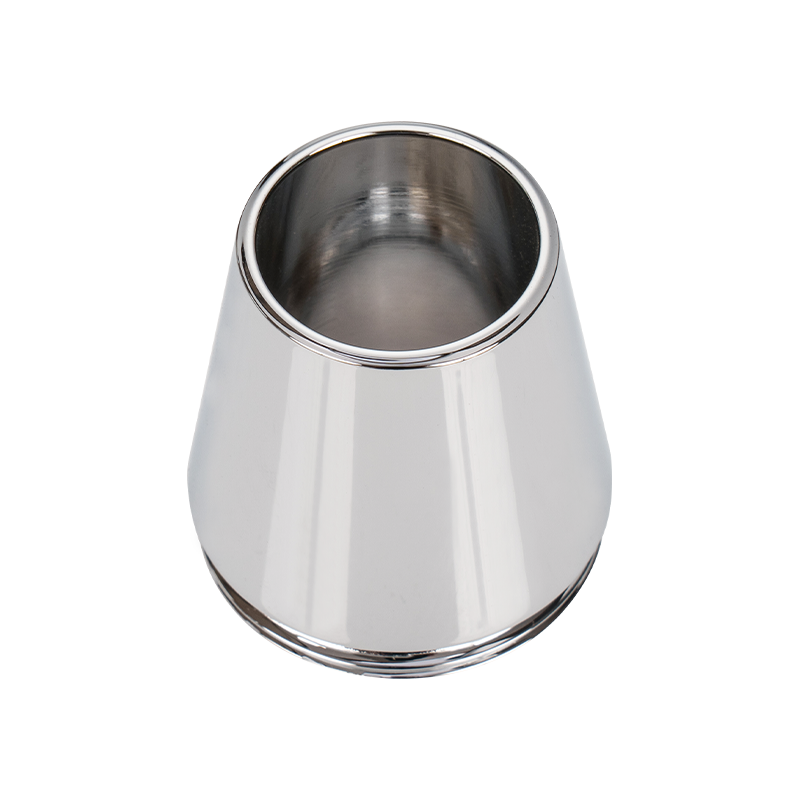

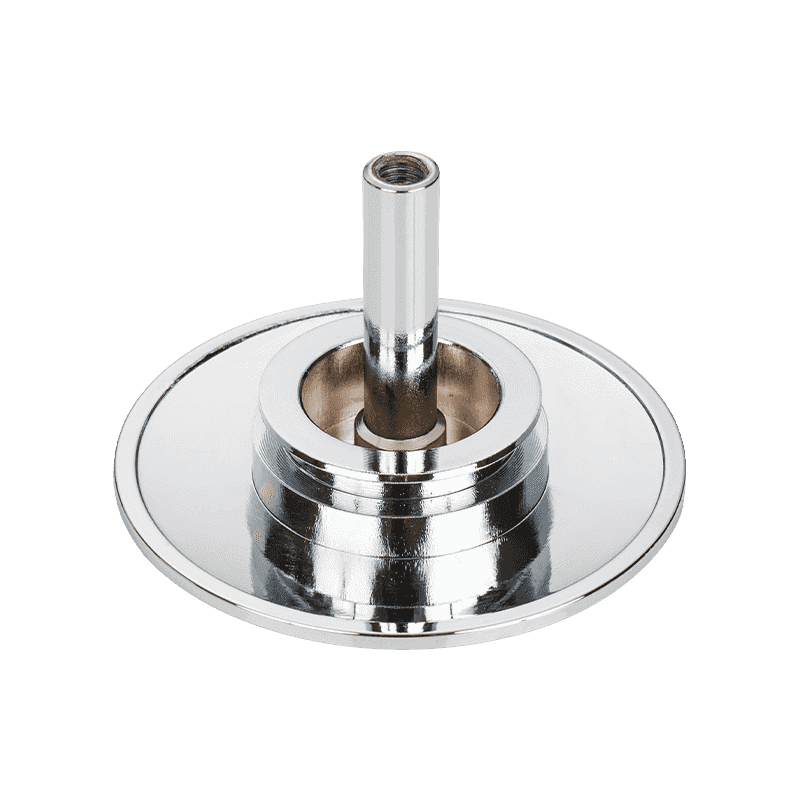

알루미늄 합금 다이 캐스팅 저밀도, 조명 구조 및 높은 성형 효율로 인해 전동 공구 하우징 및 내부 구조 부품에 널리 사용됩니다. ADC12, A380, ALSI9CU3 등과 같은 일반적인 재료는 우수한 인장 강도 및 충격 저항을 갖습니다. 알루미늄 합금의 절대 강도는 단조 강철 또는 스테인레스 스틸의 절대 강도보다 낮지 만, 하중 기간 간격은 설계 중 벽 두께 분포, 리브 배열 등에 의해 보상 될 수 있습니다. 전동 공구의 하우징, 보호 구조 또는 압력 부유 부분의 경우 기본 강도는 매일 사용하는 데 필요한 기계적 요구 사항을 충족 할 수 있습니다.

강도 성능에 대한 구조 설계 및 힘 분포의 영향

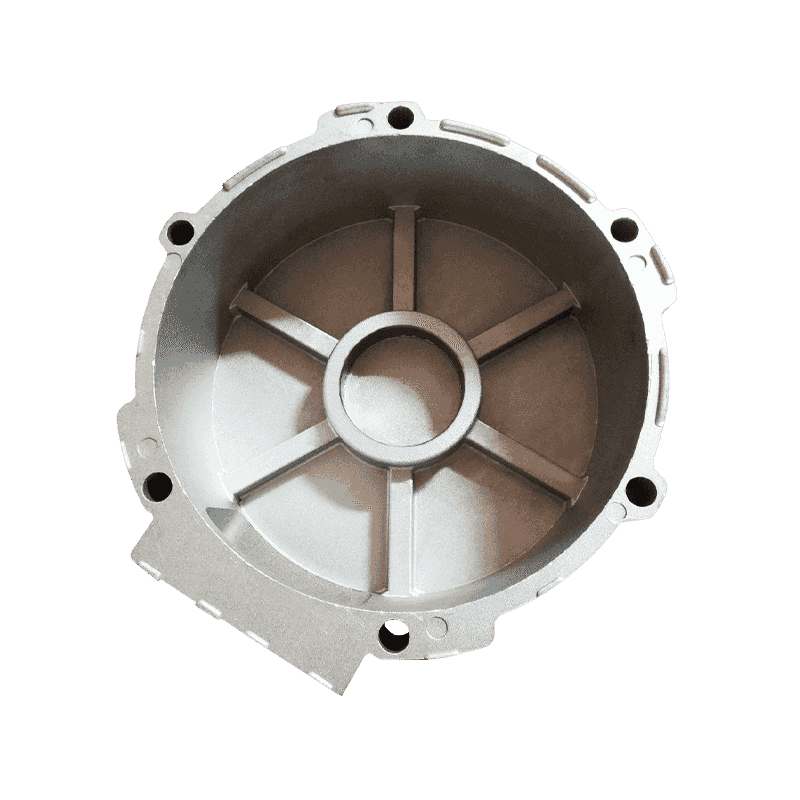

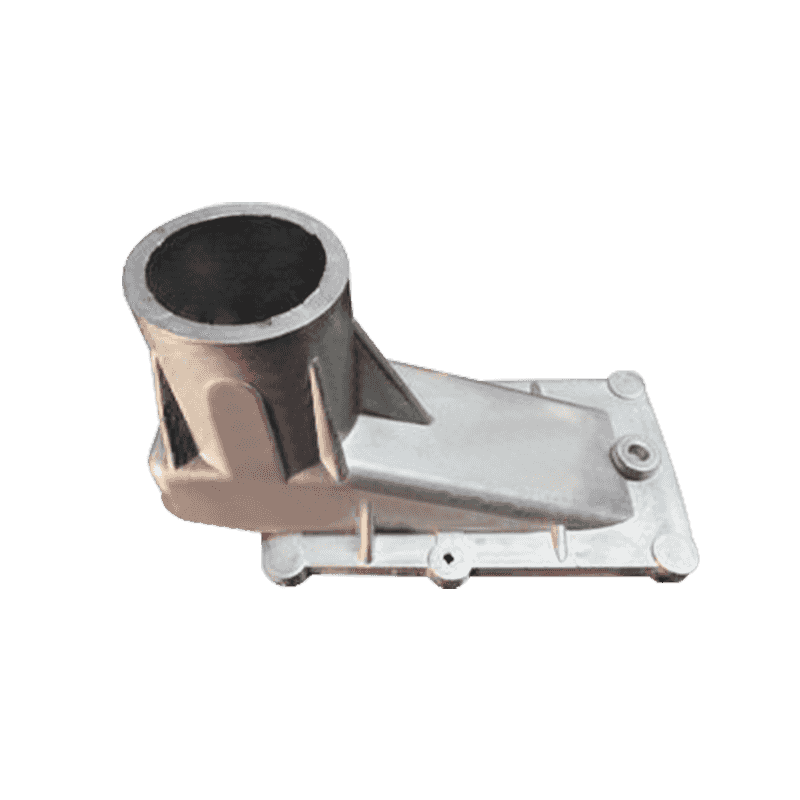

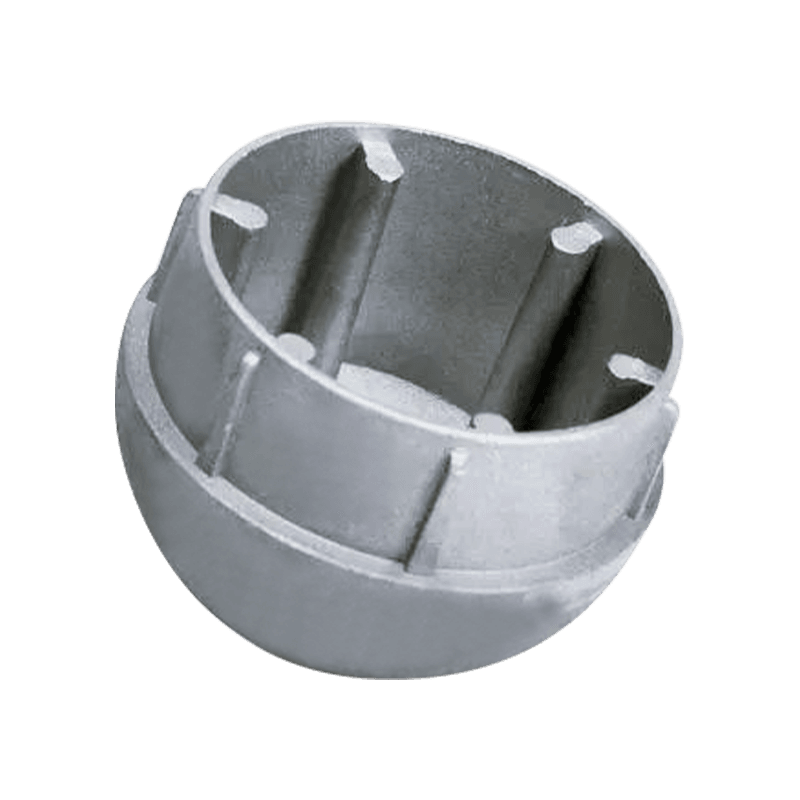

다이 캐스팅은 설계 중에 구조적 균일 성과 응력 분산 원리를 고려해야합니다. 갈비뼈를 강화, 갈비뼈 또는 필렛 전이를 강화함으로써 응력 농도를 감소시켜 전체 하중 용량을 향상시킬 수 있습니다. 전동 공구의 다이 캐스트 부품은 일반적으로 간헐적 인 진동, 고주파 회전 및 반응력 영향을 견딜 수 있어야합니다. 따라서 합리적인 구조 설계는로드 베어링 성능을 향상시키는 열쇠 일뿐 만 아니라 사용 중 부품의 안정성과 직접 관련이 있습니다.

강도 일관성에 대한 다이 캐스팅 성형 품질의 영향

다이 캐스팅 과정에서 수축 구멍, 모공, 차가운 닫기 및 기타 결함이 발생하면 부품의 내부 구조의 소형이 영향을 받아 국소 강도가 감소합니다. 다이 캐스팅 부품의 품질을 보장하려면 곰팡이 온도, 합금 쏟아지는 속도, 배기 시스템 및 곰팡이 설계와 같은 주요 공정 매개 변수를 제어해야합니다. 완성 된 부품은 일반적으로 강도 분포를 확인하기 위해 X- 선 검출, 금속 통계 분석 또는 기계 테스트로 확인해야합니다. 대량 생산에서, 다이 캐스팅 프로세스의 제어 가능성은 전반적인 강도의 일관성을 보장하는 데 큰 의미가 있습니다.

고재 시나리오에 적합한 응용 프로그램 경계

다이 캐스트 알루미늄 합금 부품은 변속기 하우징, 프론트 가드 플레이트, 기어 캐비티 및 기타 전동 공구 부품에 널리 사용되지만 일부 구조는 여전히 고주파, 고 충격 및 고온 환경에서 강도 또는 변형 문제에 직면 할 수 있습니다. 예를 들어, 중공업 시추기, 임팩트 렌치 및 기타 고강도 운영 및 긴 작업주기는 부품의 피로 성능에 대한 요구 사항이 높아집니다. 이러한 시나리오에서는 강화 된 알루미늄 합금 재료와 일치하거나 열처리, 침윤 및 기타 방법을 통해 기계적 특성을 개선해야합니다.

포스트 처리 프로세스와 결합하여 강도 성능을 최적화합니다

강도를 더욱 향상시키기 위해, 알루미늄 합금 다이 주물은 종종 T5 또는 T6 열 처리 공정을 사용하여 조직의 Si 및 Cu 요소를 침전시키고 경화시킵니다. 동시에 연결 정확도와 기계적 안정성을 보장하기 위해 기계적 처리로 일부 주요 부품을 보완 할 것입니다. 표면 처리 측면에서, 양극화 및 전기 영동 코팅과 같은 공정은 부식성을 개선하는 데 도움이 될뿐만 아니라 외부 힘 영향에 대한 특정 버퍼링 보호를 제공합니다.

실제 경우 응용 프로그램 성능

핸드 헬드 앵글 그라인더의 특정 모델과 같은 실제 제품 응용 분야에서 전면 쉘은 ADC12 다이 캐스팅을 사용합니다. 이 구조는 명백한 균열이나 변형없이 고속 진동 환경에서 수백 시간 동안 안정적으로 실행될 수 있음을 확인했습니다. 또한, 고주파 분해 및 조립 전기 렌치의 쉘 구조에서, 다이 캐스트 알루미늄 합금도 널리 사용되며, 비틀림 및 압축 저항의 요구 사항은 갈비뼈 위치와 두께 비율을 통해 충족됩니다.

우리 제품에 관심이 있습니까?

가격과 세부 정보를 즉시 받으려면 이름과 이메일 주소를 남겨 두십시오.