다른 금속 가공 프로세스에 대한 납 다이 캐스팅의 장점은 무엇입니까?

24-01-2025 리드 다이 캐스팅 일반적인 금속 가공 공정으로서 다른 금속 가공 방법에 비해 많은 고유 한 장점이 있습니다. 용융 납 합금을 고압 곰팡이에 주입하여 고압 하에서 빠르게 냉각되고 굳어짐에 따라 정밀 주물을 형성합니다. 이 과정은 대량 생산에 적합하며 복잡하고 미세한 부품을 생산할 수 있습니다. 다른 금속 가공 공정과 비교할 때, 납 다이 캐스팅은 높은 생산 효율, 높은 정밀성 및 우수한 기계적 특성을 갖습니다.

납 다이 캐스팅의 중요한 이점은 높은 생산 효율성입니다. 납 다이 캐스팅의 고속 생산 특성으로 인해이 과정은 대량 생산에 매우 적합합니다. 금형에 한 번에 용융 리드가 주입 된 후, 짧은 시간 내에 완전한 주조를 얻을 수 있습니다. 긴 냉각 및 사후 처리가 필요한 다른 프로세스와 비교하여, 납 다이 캐스팅은 생산주기를 크게 단축시켜 전반적인 생산 효율을 향상시킬 수 있습니다. 이로 인해 납 다이 캐스팅은 특히 대규모 생산 환경, 특히 많은 수의 유사한 부품이 필요한 산업 응용 분야에서 특히 적합합니다.

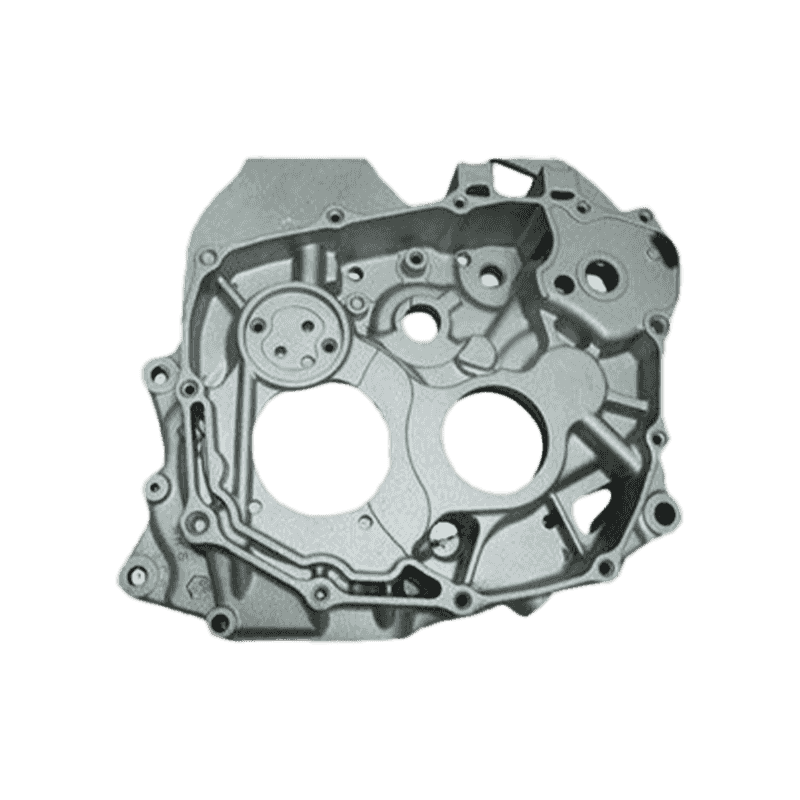

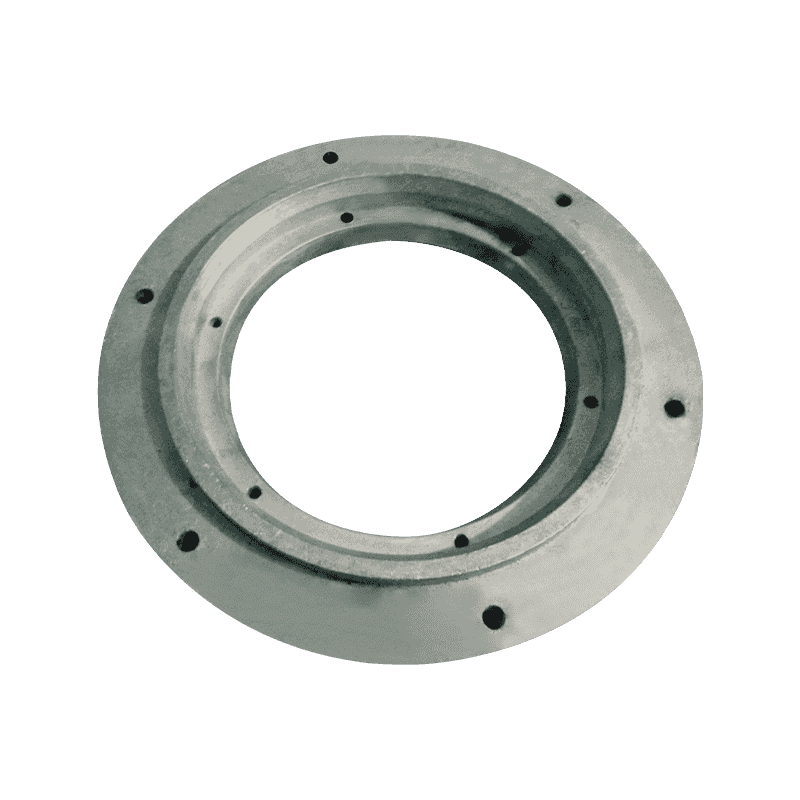

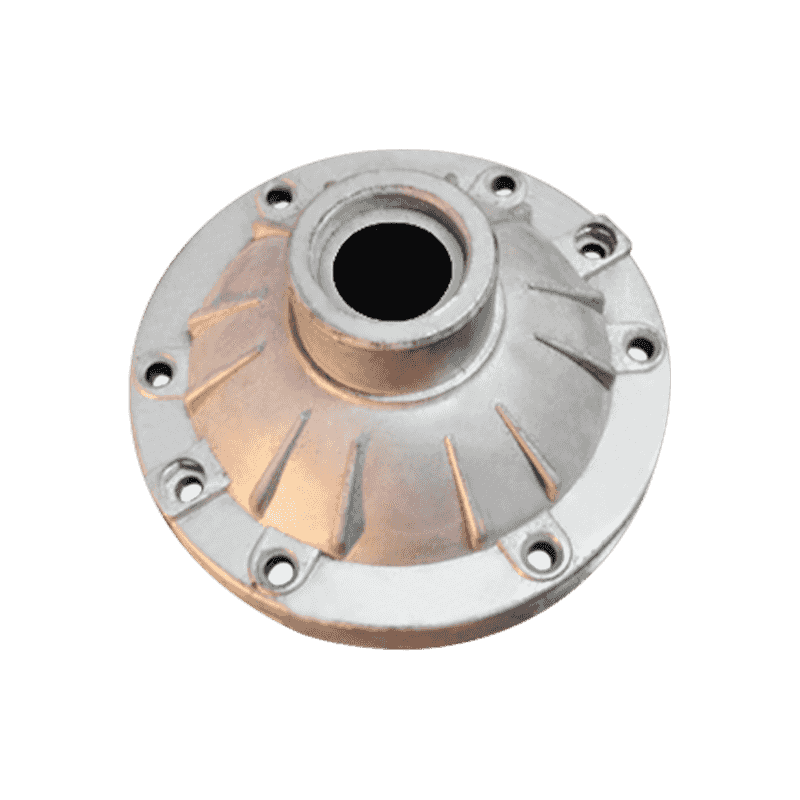

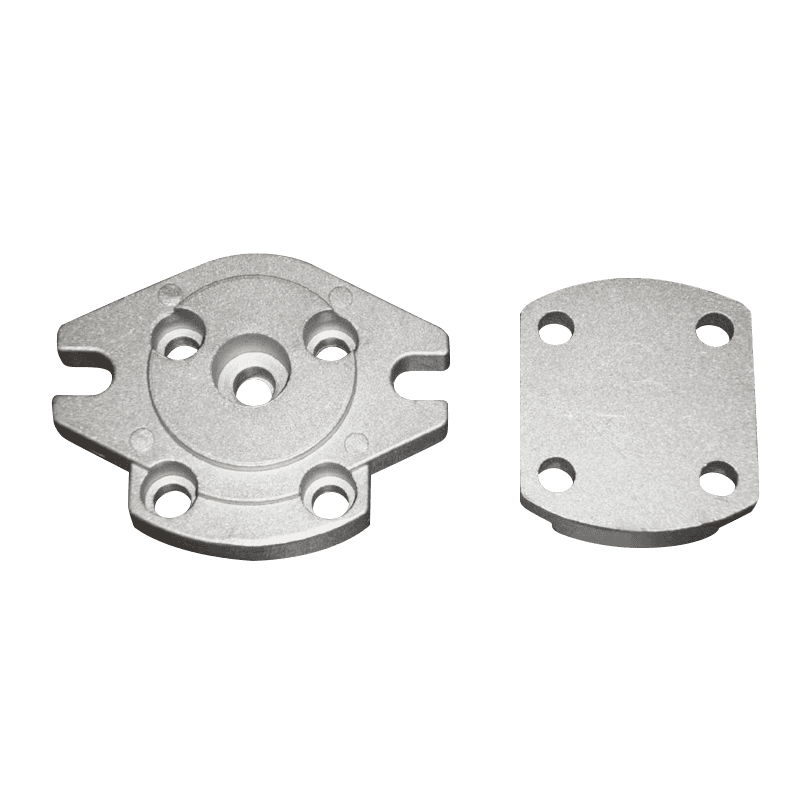

납 다이 캐스팅은 정확도가 높은 부품을 생산할 수 있습니다. 금속 액체는 납 다이 캐스팅 과정에서 고압 하에서 금형의 모든 세부 사항을 빠르게 채우기 때문에 복잡한 모양과 명확한 세부 사항이있는 부품을 생성 할 수 있습니다. 전통적인 주조 방법과 비교할 때 납 다이 캐스팅은 더 부드러운 표면과보다 정확한 치수를 가지며 일반적으로 많은 후속 처리가 필요하지 않습니다. 이 기능은 Lead Die 캐스팅이 정밀 부품의 생산에서, 특히 자동차, 전자 제품 및 홈 기기의 부품과 같은 크기 및 표면에 대한 높은 요구 사항을 가진 일부 응용 분야에서 대체 할 수없는 이점을 갖습니다.

높은 정밀도 외에도 납 다이 주물에는 일반적으로 좋은 기계적 특성이 있습니다. 금속 액체는 납 다이 캐스팅 공정 동안 고압 하에서 빠르게 고화되기 때문에, 생성 된 주조는 높은 밀도, 일반적으로 높은 강도 및 상대적으로 좋은 내마모성을 갖는다. 이것은 큰 기계적 부하를 견딜 필요가있는 경우에도 주 캐스팅을 적합하게 만듭니다. 또한, 납 다이 캐스팅은 광범위한 재료 선택을 가지고 있으며, 납, 알루미늄 및 아연과 같은 금속의 다이 캐스팅에 종종 사용됩니다. 또한 성능 최적화를 달성하기 위해 다양한 적용 요구 사항에 따라 적합한 금속 합금을 선택할 수도 있습니다.

납 다이 캐스팅은 재료 폐기물이 적고 비교적 환경 친화적 인 생산 공정이 있습니다. 납 다이 캐스팅 공정 동안, 금형의 고압 충전으로 인해 금속 재료는 곰팡이에 거의 완전히 주입 될 수 있으며 폐기물은 거의 생성되지 않습니다. 나머지 주조는 일반적으로 재활용 및 재사용 될 수 있으며, 이는 재료 소비를 줄일뿐만 아니라 생산 비용을 줄입니다. 다른 금속 가공 공정과 비교할 때, 납 다이 캐스팅은 폐기물 및 자원 폐기물이 적으며, 이는 효율적인 자원 활용 및 환경 보호를 위해 현대 산업의 요구를 충족시킵니다.

납 다이 캐스팅에는 많은 장점이 있지만 몇 가지 제한 사항도 있습니다. 예를 들어, 납 다이 캐스팅 금형의 제조 비용은 특히 초기 투자 단계에서 비교적 높습니다. 또한, 납 다이 캐스팅은 곰팡이에 대한 높은 요구 사항을 가지고 있으며, 금형의 정밀성과 내구성은 생산 효율과 완제품의 품질에 직접적인 영향을 미칩니다. 따라서 납 다이 캐스팅을 수행 할 때는 곰팡이의 유지 및 관리를 고려해야합니다 .

우리 제품에 관심이 있습니까?

가격과 세부 정보를 즉시 받으려면 이름과 이메일 주소를 남겨 두십시오.