알루미늄 합금 엔진 부품은 차량의 체중 감소 및 연료 효율에 어떻게 기여합니까?

16-07-2024알루미늄 합금 엔진 부품은 주로 다음과 같은 이유로 인해 차량의 체중 감소 및 연료 효율에 기여합니다.

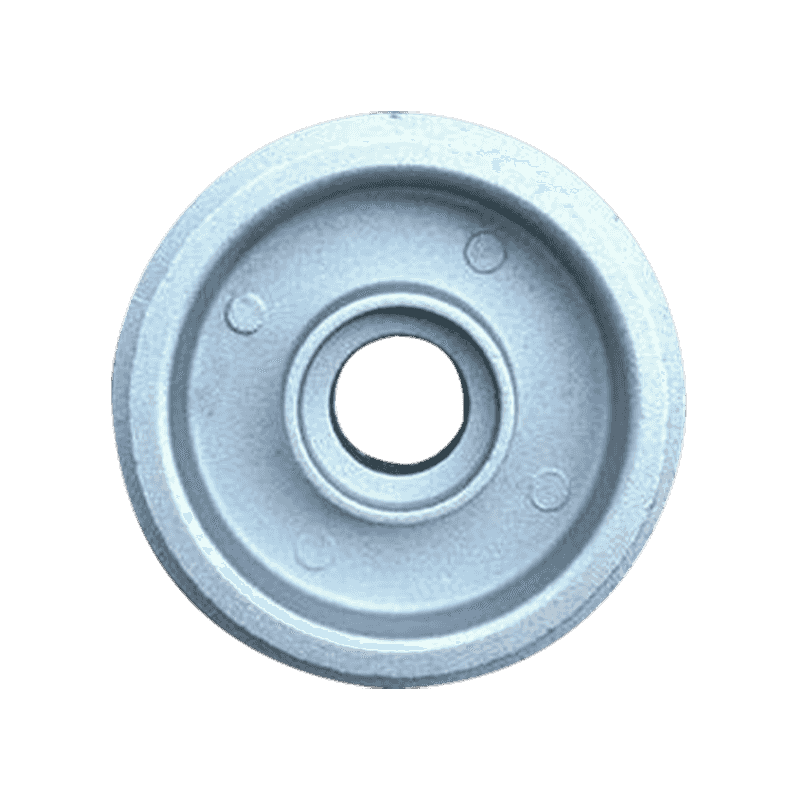

경량 특성 : 알루미늄 합금은 저밀도, 일반적으로 강철의 약 1/3 정도가 특징입니다. 이 기본 특성을 통해 자동차 엔지니어는 실린더 헤드, 엔진 블록, 피스톤 및 흡기 매니 폴드와 같은 중요한 엔진 부품에서 상당한 무게 절약을 달성 할 수 있습니다. 성분 중량의 감소는 직접 전체 차량 중량으로 더 낮아집니다. 가벼운 차량은 속도를 가속, 감속 및 유지하기 위해 에너지가 적어 연료 효율이 향상됩니다. 차량 중량을 줄이면 배출량 감소 및 탄소 발자국 감소를 목표로하는 환경 규정 준수에 기여합니다.

관성 감소 : 관성은 운동 상태를 바꾸려는 물체의 저항을 말합니다. 가벼운 알루미늄 합금 엔진 부품은 주철이나 강철과 같은 전통적인 재료에 비해 더 낮은 질량과 더 낮은 관성을 나타냅니다. 이 특성은 빈번한 정지 및 시작이 발생하는 도시 운전 조건에서 특히 유리합니다. 가벼운 구성 요소가 장착 된 엔진은 가속 및 감속 단계에서 관성을 극복하기 위해 연료가 적어 차량 수명 동안 전반적인 연료 절약에 기여합니다.

전력 대량 비율 향상 : 알루미늄 합금의 우수한 강도 대 중량비 비율을 사용하면 자동차 엔지니어가 엔진을 설계하여 엔진 크기와 무게를 감소시킬 수 있습니다. 더 높은 전력 대량 비율은 엔진이 무게에 비해 더 많은 전력을 생성하여 가속 및 응답 성을 향상시킬 수 있음을 의미합니다. 이 설계 접근 방식은 차량 성능을 향상시킬뿐만 아니라 다양한 주행 조건에서 엔진의 작동 효율을 최적화하여 연료 효율을 지원합니다.

향상된 열 효율 : 알루미늄 합금은 우수한 열전도율 특성을 가지고있어 중요한 엔진 성분으로부터 효율적인 열 소산을 용이하게합니다. 엔진 내에서 최적의 작동 온도를 유지하는 데 효율적인 열 관리가 중요합니다. 열을보다 효과적으로 소산함으로써 알루미늄 합금 엔진 부품은 연소 효율을 향상시키고 열 전달과 관련된 에너지 손실을 줄이는 데 도움이됩니다. 최적의 온도에서 작동하는 엔진은 열 응력이 줄어들고보다 효율적으로 성능을 발휘하여 연료 소비와 배출량을 낮추십시오.

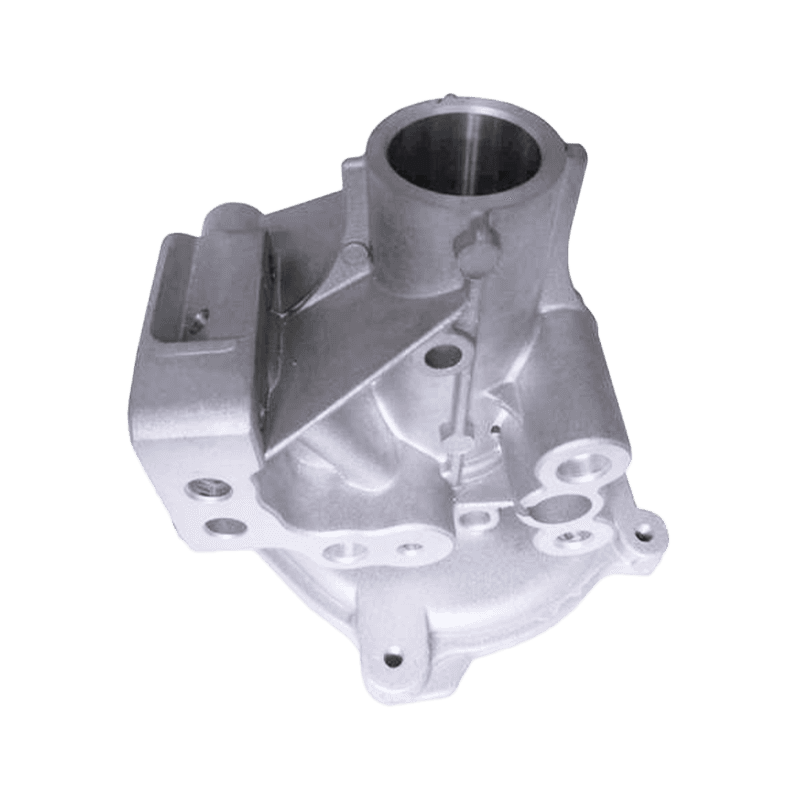

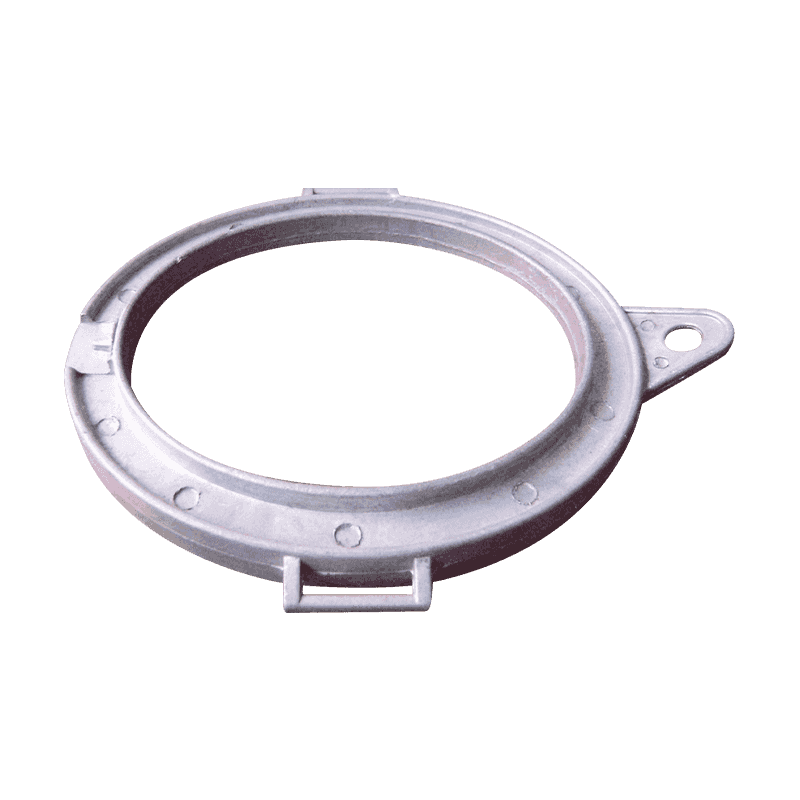

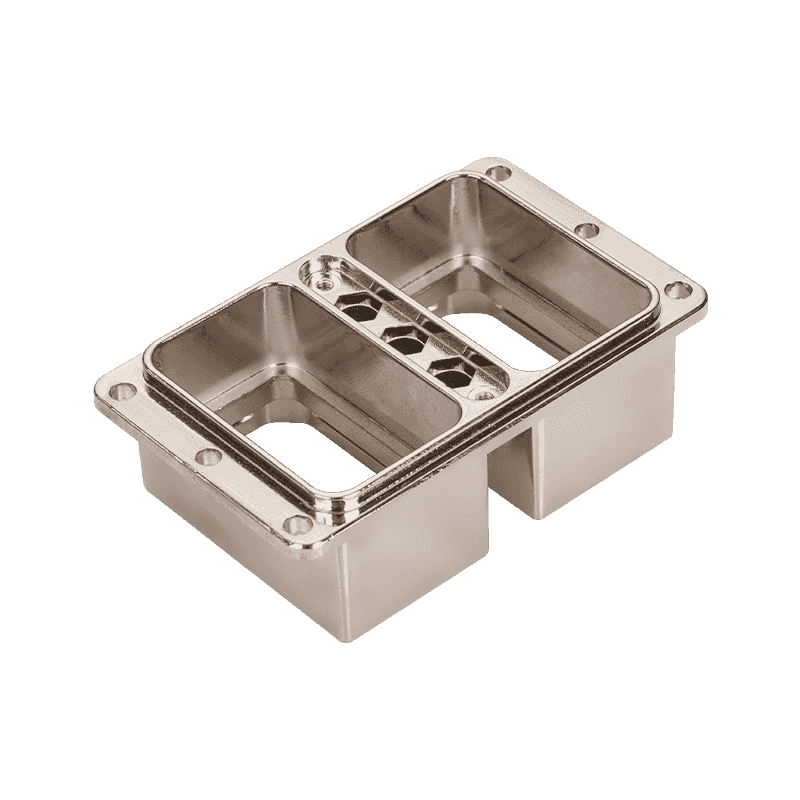

설계 유연성 : 알루미늄 합금은 주철 또는 강철과 같은 전통적인 재료에 비해 더 큰 설계 유연성을 제공합니다. 이 합금은 성능과 효율성을 최적화하는 복잡한 모양과 구성으로 캐스트 될 수 있습니다. 엔지니어는 복잡한 냉각 채널, 간소화 된 공기 흐름 경로 및 마찰 표면 감소로 구성 요소를 설계 할 수 있습니다. 이러한 설계 최적화는 마찰과 난기류로 인한 에너지 손실을 최소화하여 전체 엔진 효율을 향상시킵니다. 알루미늄 합금은 다양한 작동 조건에서 엔진 내구성과 신뢰성을 향상시키는 가벼운 구조적 강화 및 향상을 통합 할 수 있습니다.

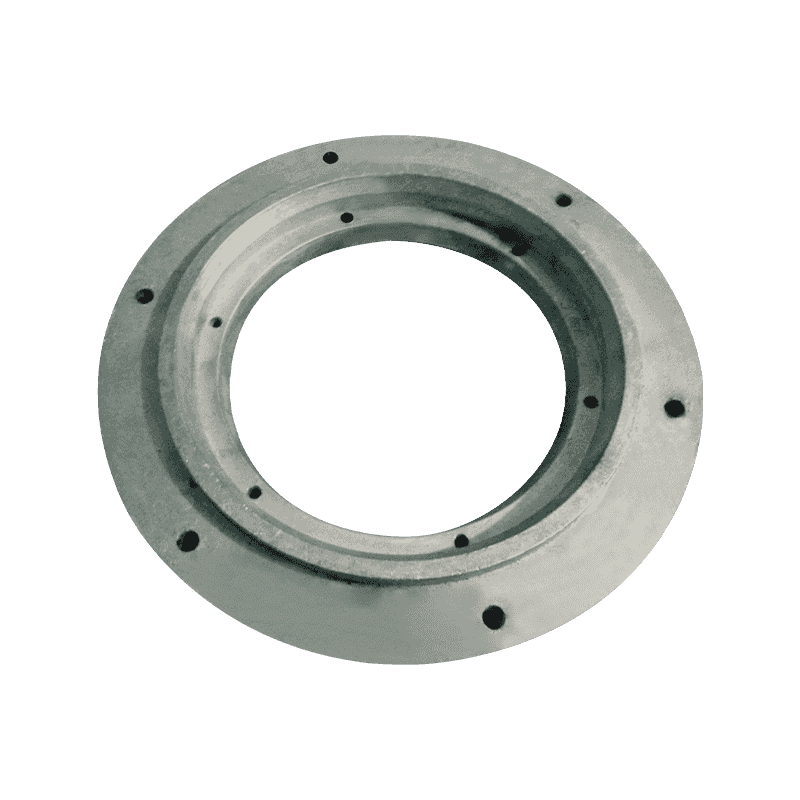

내구성 및 강도 : 자동차 엔진에 사용되는 현대식 알루미늄 합금은 탁월한 강도, 내구성 및 신뢰성을 제공하도록 설계되었습니다. 이 합금은 자동차 응용 프로그램의 까다로운 요구 사항을 충족시키기 위해 고급 야금 과정과 엄격한 테스트를 거칩니다. 고강도 알루미늄 합금은 피로 저항 및 충격 강도와 같은 우수한 기계적 특성을 나타내며, 가혹한 작동 조건에서 장기 성능과 신뢰성을 보장합니다. 알루미늄 합금 엔진 부품의 내구성은 유지 보수 및 교체의 필요성을 줄여서 다운 타임 및 운영 중단을 최소화하여 수명주기 비용을 낮추고 전반적인 연료 효율을 지원합니다 .

우리 제품에 관심이 있습니까?

가격과 세부 정보를 즉시 받으려면 이름과 이메일 주소를 남겨 두십시오.