아연 합금 합금은 어떻게 자동차 부품 자동차 부품 자동차 부품을 품질을 손상시키지 않고 비용을 최소화 할 수 있습니까?

21-11-2024 품질을 손상시키지 않고 비용을 최소화합니다 아연 합금 다이 캐스트 자동 부품 제조 공정 전반에 걸쳐 몇 가지 전략적 접근 방식이 포함됩니다.

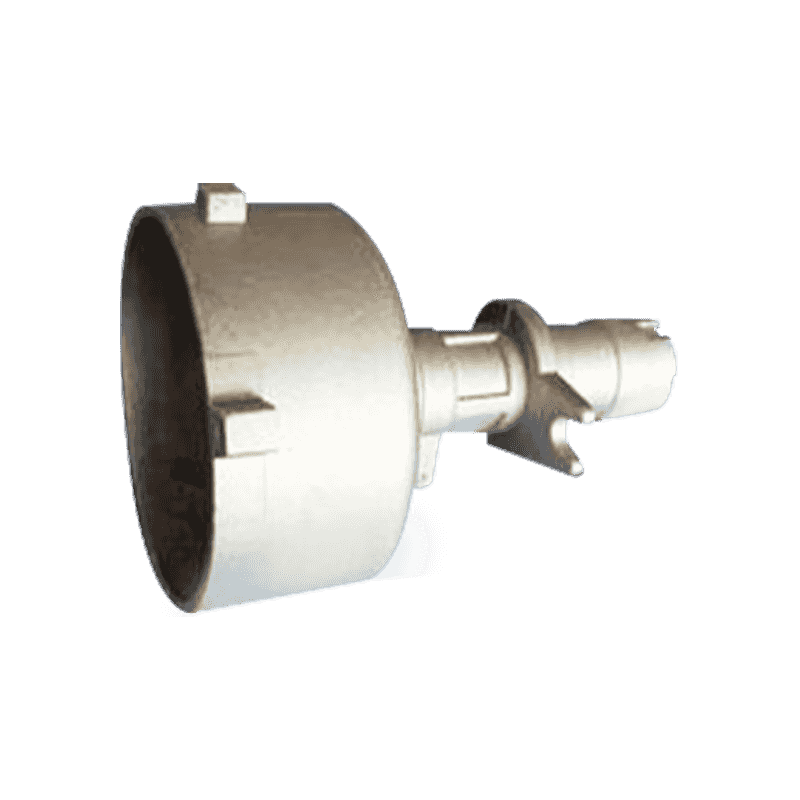

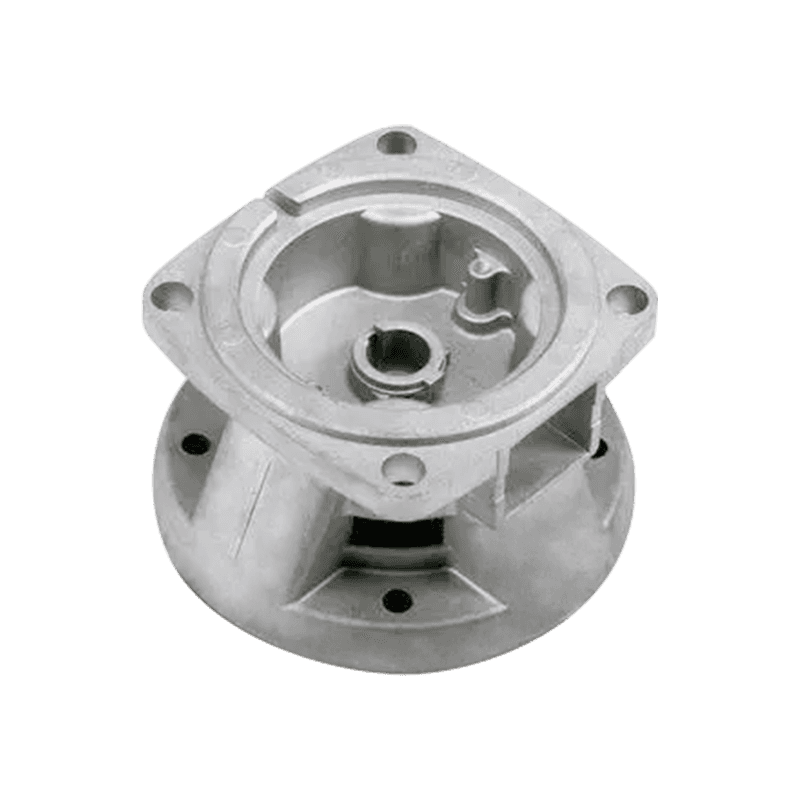

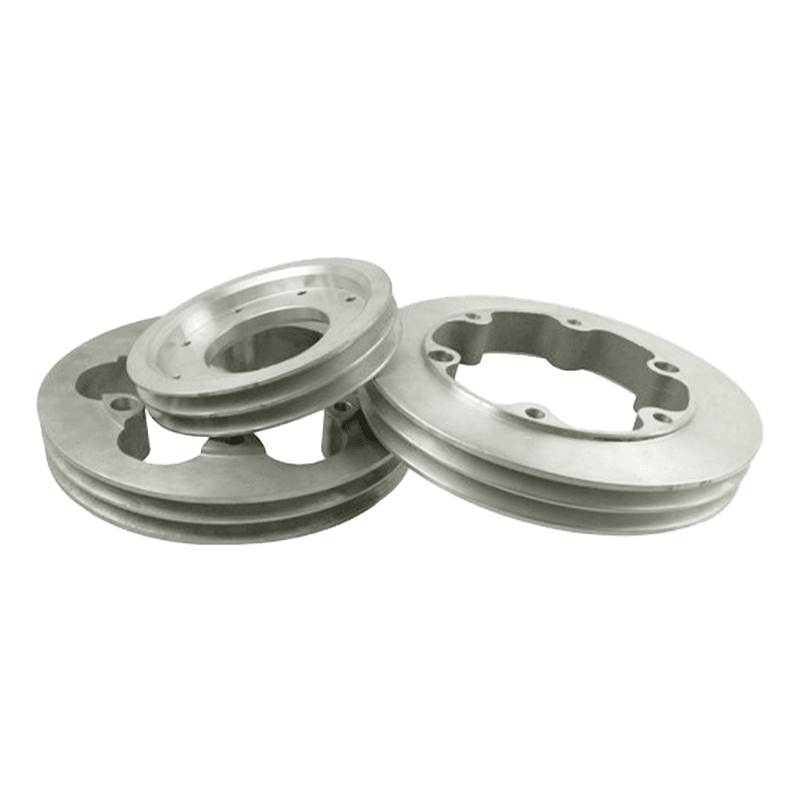

제조 가능성 설계 : 자동차 부품의 설계가 다이 캐스팅 프로세스에 최적화되도록하면 재료 폐기물을 줄이고 툴링을 단순화하며 사후 처리 작업을 최소화 할 수 있습니다. 간단한 형상을 사용하여 언더컷을 최소화하고 복잡한 기능을 피하면 생산 비용이 줄어 듭니다. 벽 디자인 : 아연 합금은 벽이 얇아도 좋은 강도를 달성 할 수 있습니다. 벽이 얇은 부품을 설계하면 재료 사용량과 무게가 줄어들어 다이 캐스팅 과정에서 재료 비용과 에너지 소비가 줄어 듭니다.

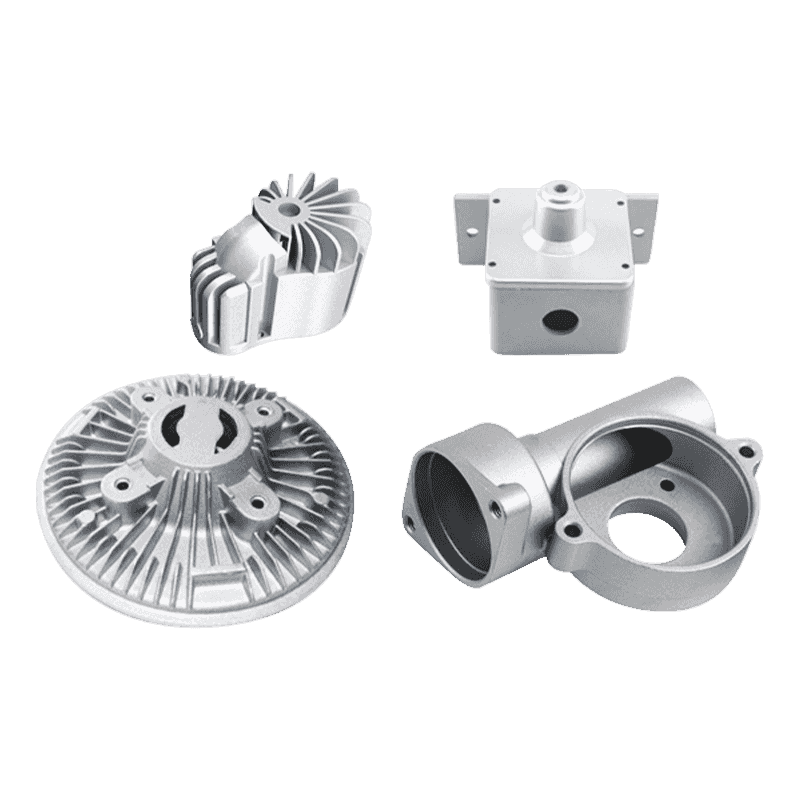

부품 통합 : 여러 구성 요소를 단일 다이 캐스트 부품으로 결합하여 추가 어셈블리 프로세스의 필요성을 없애고, 노동 및 재료 비용을 줄일 수 있습니다. 표준 툴링 사용 : 사용자 정의 도구보다는 표준 다이 및 금형을 사용하여 초기 설정 비용, 특히 대량 생산에 대한 초기 설정 비용을 줄일 수 있습니다.

합금 조성 최적화 : 아연 합금은 탁월한 성능을 제공하지만 (예 : 더 낮은 수준의 요소를 가진 합금을 사용하는 등의 합금 조성물에 약간의 변형이 재료 비용을 줄일 수 있습니다. 그러나 이것은 강도, 부식 저항 또는 기타 필수 특성을 피하기 위해 신중하게 수행해야합니다.

재활용 스크랩 재료 : 다이 캐스팅 공정 동안 생성 된 아연 합금 스크랩 재활용은 원료 비용을 줄일 수 있습니다. 효과적인 스크랩 관리 시스템을 구현하면 폐기물을 최소화하고 신선한 합금 구매의 필요성을 낮추는 데 도움이됩니다. MATERIAL SARCING : 대량 또는 비용 효율적인 공급 업체로부터 아연 합금을 부품 당 재료 비용을 줄일 수 있습니다. 원자재에 대한 신뢰할 수 있고 비용 효율적인 공급망을 보장하는 것은 비용 절감에도 기여합니다.

다이 캐스팅 프로세스 개선 : 다이 캐스팅 프로세스를 정제하면 효율성이 향상 될 수 있습니다. 보다 정확한 온도 제어를 사용하고 냉각 시간을 최적화하고 진공 다이 캐스팅과 같은 고급 기술을 사용하면 부품의 품질을 향상시키고 결함을 줄이며 전체 수율을 증가시킬 수 있습니다.

주기 시간 단축 : 각 부품을 시전하는 데 걸리는 시간이 단축되면 생산 처리량과 인건비가 낮아질 수 있습니다. 이는 더 나은 프로세스 제어, 더 빠른 냉각 기술 및 최적화 된 기계 설정을 통해 달성 될 수 있습니다. 항공 포스트 캐스팅 작업 : 트리밍, 청소 또는 표면 처리와 같은 마무리 공정의 자동화는 인건비를 낮추고 재 작업 또는 폐기로 이어질 수있는 오류를 줄일 수 있습니다.

공구 수명 최적화 : 곰팡이와 도구의 수명을 연장하면 금형 교체 또는 수리의 빈도와 비용이 줄어들 수 있습니다. 이것은 올바른 도구 재료를 선택하고, 곰팡이를 올바르게 유지하며, 마모를 최소화하기 위해 다이 캐스팅 프로세스를 최적화함으로써 달성 할 수 있습니다.

저렴한 금형 재료 : 필요한 생산 실행에 충분히 내구성이 높은 금형에 비용 효율적인 재료를 사용하면 툴링 비용이 줄어 듭니다. 또한 일부 제조업체는 전체 금형보다는 곰팡이의 구성 요소를 필요에 따라 개별적으로 교체 할 수있는 모듈 식 툴링 시스템을 탐색합니다. 최적화 된 곰팡이 냉각 및 가열 : 곰팡이의 냉각 및 가열주기를 올바르게 관리하면 불필요한 에너지를 사용하지 않고 고품질의 캐스트를 보장하여 시간과 에너지 비용을 절약 할 수 있습니다.

린 생산 기술 : 린 제조 원칙을 구현하면 폐기물을 최소화하고 초과 재고를 줄이며 생산을 간소화하는 데 도움이됩니다. 정시 인벤토리, 값 스트림 매핑 및 지속적인 개선과 같은 기술은 생산 공정 전반에 걸쳐 비 효율성을 식별하고 제거 할 수 있습니다. 스크랩 속도 감소 : 다이 캐스팅 프로세스의 일관성과 정확도를 향상하면 결함이있는 부품의 속도를 줄여서 폐기물과 재 작업의 필요성이 줄어 듭니다. 이는 더 나은 기계 교정, 프로세스 모니터링 및 품질 관리 조치에 투자함으로써 달성 할 수 있습니다 .

우리 제품에 관심이 있습니까?

가격과 세부 정보를 즉시 받으려면 이름과 이메일 주소를 남겨 두십시오.