아연 합금 다이캐스트 자동차 부품에서 경량화 고려 사항의 역할 경량화 설계는 자동차 부품 개발의 중요한 방향이 되었으며, 아연 합금 다이캐스트 부품 예외는 아닙니다. 차량 제조업체가 안정성과 기능성을...

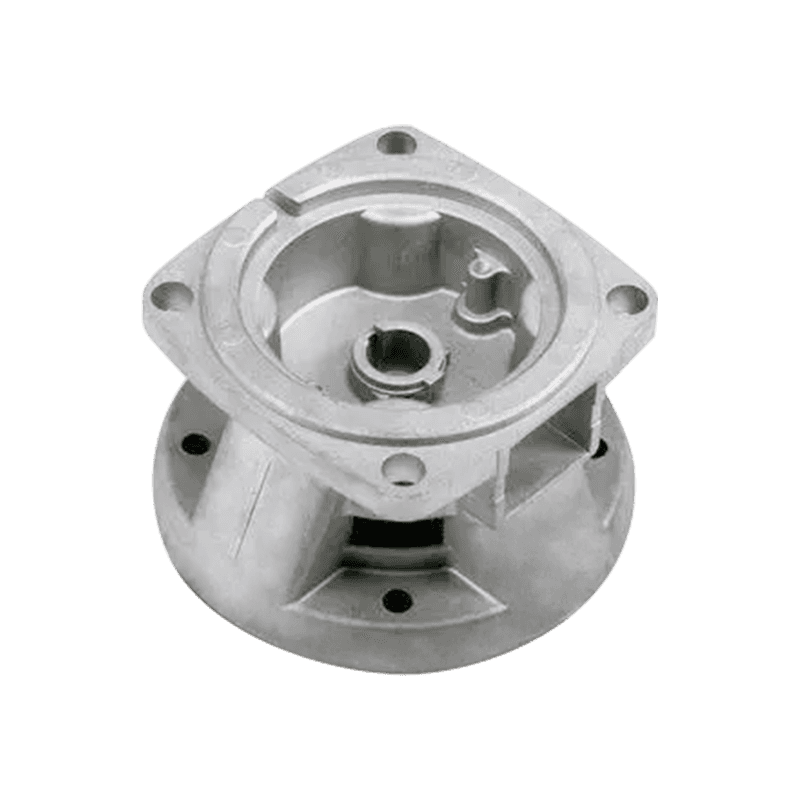

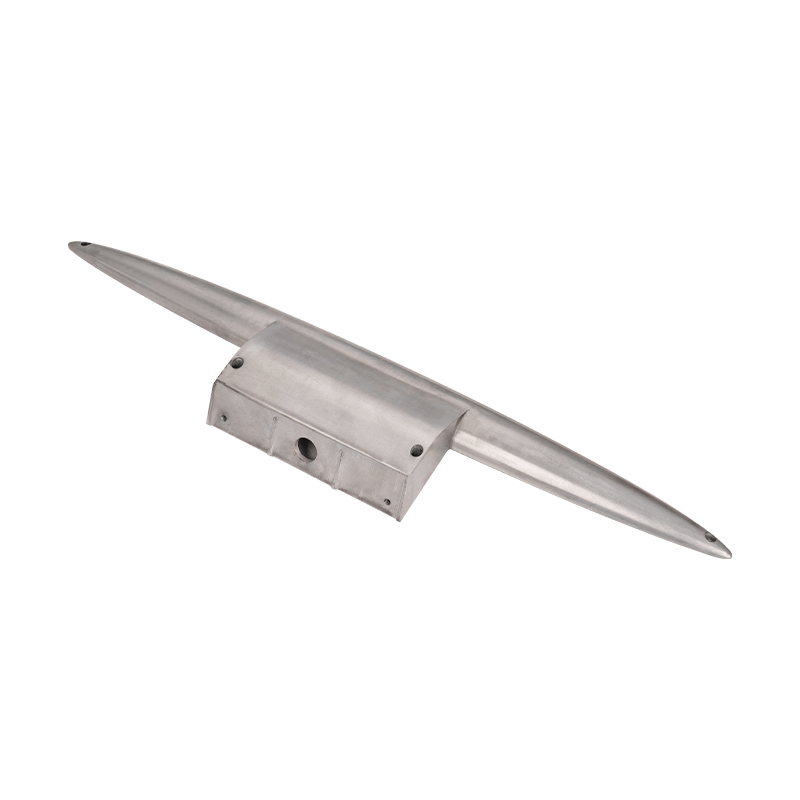

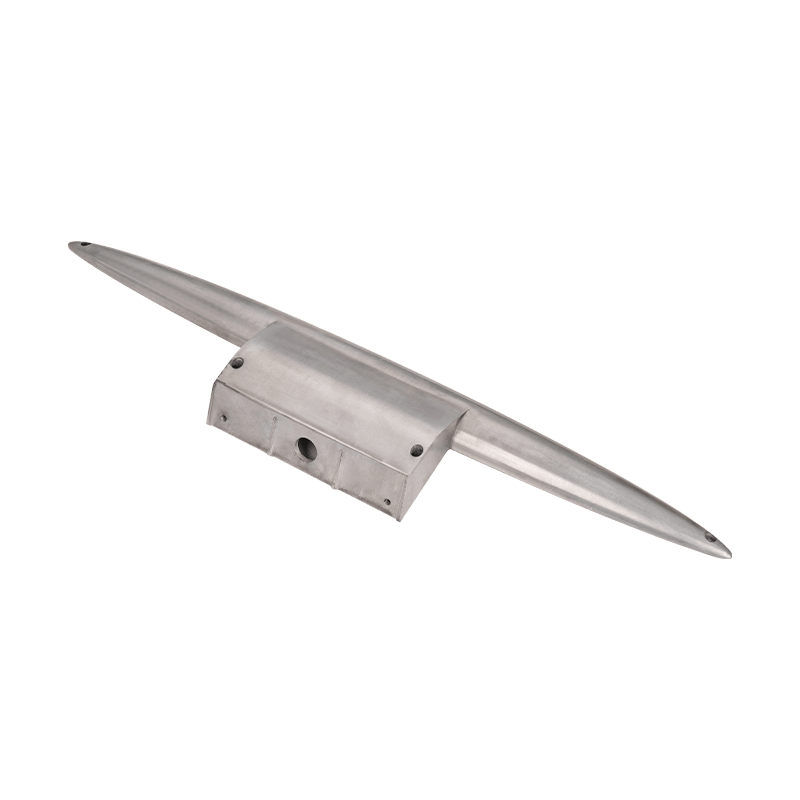

더 읽으십시오아연 합금 램프 극 피팅 다이 캐스팅

아연 합금 램프 폴 폴 피팅은 독특한 재료와 우수한 성능을 위해 시장에서 눈에 띄는 것입니다. 우선, 아연 합금의 재료는 금속 견고성 및 합금 유연성의 이중 장점을 갖습니다. 이를 통해 다양한 가혹한 환경에서 안정적인 성능을 유지할 수 있으며 바람과 비 침식 또는 태양 노화의 영향을 쉽게받지 못합니다. 이 특성은 아연 합금 램프 극 액세서리를 오랫동안 잘 사용할 수있는 안정적인 선택으로 만듭니다.

아연 합금의 표면 처리 과정은 매우 성숙하며 분무, 전기 도금 또는 연마에 의해 처리 될 수 있습니다. 이는 램프 폴 액세서리가 다른 사용자의 개인화 된 요구를 충족시키기 위해 풍부한 모양을 제공합니다. 현대적인 미니멀리스트 스타일이든 클래식 레트로 스타일이든, 아연 합금 램프 폴 극 액세서리를 찾을 수 있습니다. 이 설계 유연성을 통해 램프 폴 피팅은 다양한 응용 시나리오 및 스타일 요구 사항과 통합되어 조명 프로젝트에 아름다움 감을 추가 할 수 있습니다.

아연 합금 램프 극 액세서리의 구조 설계도 매우 영리합니다. 설치 및 분해가 쉬울뿐만 아니라 조명 프로젝트에 큰 편의를 제공합니다. 이 편의성은 램프 폴의 유지 보수 및 교체를 더 쉽고 시간과 인건비를 절약 할 수 있습니다 .

| 1. 도면 또는 샘플 | 우리는 고객으로부터 도면이나 샘플을 얻습니다. |

| 2. 도면 확인 | 고객의 2D 도면이나 샘플에 따라 3D 도면을 그릴 것입니다. 3D 도면을 고객에게 보냅니다. |

| 3. 인용문 | 고객의 확인을받은 후 인용하거나 고객의 3D 도면에 따라 직접 인용합니다. |

| 4. 곰팡이/패턴 만들기 | 우리는 고객으로부터 곰팡이 주문을받은 후 곰팡이 또는 패턴을 만들 것입니다. |

| 5. 샘플 만들기 | 우리는 곰팡이를 사용하여 실제 샘플을 만들고 확인을 위해 고객에게 보냅니다. |

| 6. 대량 생산 | 고객의 확인 및 주문을받은 후 제품을 생산할 것입니다. |

| 7. 검사 | 우리는 검사관의 제품을 검사하거나 완료되면 고객에게 검사를 요청할 것입니다. |

| 8. 배송 | 검사 결과와 고객의 확인을받은 후 고객에게 상품을 배송합니다. |

| 프로세스: | 1) 다이 캐스팅 / 프로필 압출 |

| 2) 가공 : CNC 회전, 밀링, 드릴링, 그라인딩, 리밍 및 스레딩 | |

| 3) 표면 처리 | |

| 4) 검사 및 포장 | |

| 사용 가능한 자료 : | 1) 알루미늄 합금 다이 캐스팅 : Addc10, ADC12, A360, A380, ZL110, ZL101 등 |

| 2) 알루미늄 합금 프로파일 압출 : 6061, 6063 | |

| 3) zine 합금 주물 : ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 등 | |

| 표면 처리 : | 세련 |

| 샷 폭발 | |

| 샌드 블라스팅 | |

| 분말 코팅 | |

| 양극화 | |

| 크롬 도금 | |

| 패시베이션 | |

| 전자 코팅 | |

| T- 코팅 | |

| 등. | |

| 용인: | /-0.01mm |

| 단위당 중량 : | 0.01-5kg |

| 주문 리드 타임 : | 20-45 일 (제품의 수량 및 복잡성에 따라 1 |

-

-

납 다이캐스팅의 치수 정확도 납 다이캐스팅은 높은 치수 정밀도를 달성하는 능력으로 잘 알려져 있으며, 이는 일관된 부품 형상과 맞춤이 필요한 산업에서 매우 중요합니다. 치수 정확도는 금형 설계, 사출 압력, 냉각 속도 및 다이 온도 제어와 ...

더 읽으십시오 -

알루미늄 프로파일 브래킷 개요 알루미늄 프로파일 브래킷은 경량, 내식성 및 설치 용이성으로 인해 다양한 구조 및 기계 응용 분야에서 널리 사용되는 구성 요소입니다. 이 브래킷은 알루미늄 프로파일을 위한 커넥터 및 지지대 역할을 하여 프레임,...

더 읽으십시오 -

구조적 응용 분야에서 아연 다이캐스팅의 기계적 강도 아연 다이캐스팅은 기계적 강도, 주조 정밀도 및 비용 효율성의 균형으로 인해 다양한 산업 분야에서 널리 사용됩니다. 아연 다이캐스팅이 구조 부품의 요구 사항을 충족할 수 있는지 여부를 고려...

더 읽으십시오 -

육안 검사 방법 육안 검사는 품질 평가의 첫 번째 단계입니다. 알루미늄 다이캐스팅 . 검사관은 생산 문제를 나타낼 수 있는 균열, 다공성, 냉간 차단 또는 흐름 흔적과 같은 표면 결함을 찾습니다. 적절한 조명 조건과...

더 읽으십시오 -

알루미늄 프로파일 전자 피팅 소개 알루미늄 프로파일 전자 피팅 알루미늄 프로파일을 다양한 전자 시스템에 통합하는 구조적 및 기능적 구성 요소입니다. 이러한 피팅은 여러 분야에서 전자 장치를 조립, 연결, 지원 또는 보...

더 읽으십시오

아연 합금 램프 극 피팅의 냉각 및 데 몰딩 단계는 어떻게 수행됩니까?

복잡한 과정에서 아연 합금 램프 극 피팅 다이 캐스팅 , 냉각 및 데 몰딩은 최종 제품의 품질 및 생산 효율과 직접 관련된 중요한 링크입니다. 이 프로세스에는 훌륭한 기술과 재료 특성, 곰팡이 설계 및 프로세스 매개 변수의 심층적 인 이해와 숙달이 필요합니다.

1. 냉각 단계의 중요성

냉각 단계는 금속 액체가 다이 주조 공정 동안 액체에서 고체로 변하는 핵심 기간입니다. 아연 합금 램프 폴 극 액세서리의 다이 주조 공정에서, 용융 아연 합금은 고압 하에서 금형 구멍에 주입 한 다음 빠르게 냉각되고 굳어지기 시작합니다. 냉각 속도는 주조의 조직 구조, 기계적 특성 및 표면 품질에 직접적인 영향을 미칩니다.

조직 구조의 영향 : 너무 빠른 냉각 속도는 캐스팅에서 내부 응력을 높이고 균열의 위험과 변형의 위험을 증가시킬 수 있습니다. 냉각 속도가 너무 느리면 주조 곡물이 거칠게 만들 수 있지만 기계적 특성과 부식 저항을 줄입니다.

기계적 특성의 영향 : 적절한 냉각 속도는 균일하고 미세한 곡물 구조를 형성하여 주조의 강도, 경도 및 인성을 향상시키는 데 도움이됩니다. 이는 램프 극 액세서리에 특히 중요합니다. 바람 하중 및 온도 변화와 같은 다양한 외부 요인의 영향을 견딜 필요가 있기 때문입니다.

표면 품질의 영향 : 냉각 공정 중 온도 제어는 또한 캐스팅의 표면 마감 및 치수 정확도에 영향을 미칩니다. 너무 빠르거나 너무 느리게 냉각하면 수축 캐비티 및 표면의 수축과 같은 결함이 발생하여 제품의 미학 및 성능에 영향을 줄 수 있습니다.

2. 냉각 방법의 선택 및 구현

아연 합금 램프 극 액세서리의 다이 캐스팅 프로세스에서, 특정 생산 조건 및 제품 요구 사항에 따라 냉각 방법의 선택 및 구현이 결정되어야한다. 일반적인 냉각 방법에는 자연 냉각, 공기 냉각, 수냉 및 스프레이 냉각이 포함됩니다.

천연 냉각 : 작고 얇은 벽 주물 또는 생산 속도가 느린 경우에 적합합니다. 자연 냉각은 저렴한 비용과 간단한 작동을하지만 냉각 속도는 느려서 생산 효율에 영향을 줄 수 있습니다.

공기 냉각 : 냉각을 위해 팬이나 공기 덕트를 통해 곰팡이 표면에 공기를 부는 것. 공기 냉각은 빠른 냉각 속도와 적당한 비용의 장점이 있습니다. 캐스팅에 부작용을 피하기 위해 풍속과 바람 방향을 제어하는 데주의를 기울여야합니다.

물 냉각 : 순환 물을 사용하여 곰팡이를 식히십시오. 수냉은 빠른 냉각 속도와 좋은 효과의 장점이 있습니다. 해당 냉각 시스템과 장비를 장착해야하며 수질 및 수온에 대한 특정 요구 사항이 있습니다.

스프레이 냉각 : 금형 표면에 미세한 물 안개를 뿌려서 냉각시킵니다. 스프레이 냉각은 공기 냉각 및 수냉의 장점을 결합합니다. 곰팡이 온도를 빠르게 줄이고 주조에 대한 수분이 영향을 줄일 수 있습니다. 그러나 스프레이 냉각 시스템은 비교적 복잡하며 스프레이 부피 및 스프레이 시간을 정확하게 제어해야합니다.

아연 합금 램프 극 액세서리의 다이 캐스팅 공정에서, 다중 냉각 방법의 조합은 일반적으로 최상의 냉각 효과를 달성하기 위해 사용된다. 다이 캐스팅의 초기 단계에서, 자연 냉각 또는 약간의 공기 냉각을 사용하여 금형의 열 충격을 줄일 수 있습니다. 다이 캐스팅의 중간 및 후기 단계에서 냉각 강도가 점차 증가하고 공기 냉각, 수냉 또는 스프레이 냉각이 결합되어 주조의 냉각 속도를 높이고 품질을 향상시킵니다.

3. 데 몰딩 프로세스의 기술적 지점

데 몰딩은 곰팡이로부터 고형화 된 주조를 분리하는 과정이다. 아연 합금 램프 극 액세서리의 다이 캐스팅에서 데 몰딩의 어려움은 생산 효율 및 제품 품질에 직접적인 영향을 미칩니다. 다음은 Demoulding 프로세스에서 몇 가지 기술적 인 점입니다.

곰팡이 설계 : 합리적인 금형 설계는 부드러운 디밀리 딩의 기초입니다. 곰팡이는 다이 캐스팅 공정에서 고압과 고온을 견딜 수 있도록 충분한 강성과 강도를 가져야합니다. 동시에, 합리적인 디언트 경사 및 이별 표면 구조는 캐스팅의 탈취를 용이하게하기 위해 설계되어야합니다.

DEMOULDING ASSING의 사용 : 다이 캐스팅 전에 적절한 양의 DEMOULDING 제제를 적용하면 주조와 금형 사이의 접착력이 줄어들고 금형 표면이 긁히지 않도록 보호 할 수 있습니다. 그러나 사용 된 Demoulding 에이전트의 양은 보통이어야합니다. 너무 많거나 적은 것은 Demoulding 효과 및 제품 품질에 영향을 줄 수 있습니다.

탈취 온도의 제어 : 아연 합금 및 금형 구조의 재료 특성에 따라 탈취 온도의 선택을 결정해야합니다. 일반적으로 말하자면, 주조의 내부 온도가 특정 범위 (일반적으로 합금의 융점 아래의 특정 온도)로 떨어질 때 Demoulding을 수행 할 수 있습니다. 너무 일찍 또는 너무 늦게 데 몰딩하면 주조의 변형이 발생하거나 곰팡이가 손상 될 수 있습니다.

DEMOULDING 방법 : 캐스팅의 모양과 크기에 따라 적절한 탈모 방법을 선택하십시오. 작고 간단한 주물에 수동 디 딜딩을 사용할 수 있습니다. 크고 복잡한 주물의 경우 기계식 디 도그 또는 유압식과 같은 자동 장비를 사용해야 할 수도 있습니다.

4. 제품 품질에 대한 냉각 및 데 몰딩의 영향

냉각 및 데 몰딩은 아연 합금 램프 극 액세서리의 다이 캐스팅 과정에서 핵심 링크입니다. 품질은 최종 제품의 성능 및 서비스 수명에 직접적인 영향을 미칩니다.

내부 품질 : 합리적인 냉각 속도와 데 몰딩 방법은 캐스팅 내부의 응력과 결함을 줄이고 주조의 기계적 특성 및 부식 저항을 향상시킬 수 있습니다.

표면 품질 : 적절한 냉각 및 데 몰딩 작업은 균열, 수축 구멍, 수축 등과 같은 결함을 피할 수 있습니다. 주조 표면에서 제품의 외관 및 성능을 향상시킵니다.

생산 효율성 : 효율적인 냉각 및 데 몰딩 프로세스는 생산주기를 단축하고 생산 효율성을 향상 시키며 생산 비용을 줄일 수 있습니다 .

우리 제품에 관심이 있습니까?

가격과 세부 정보를 즉시 받으려면 이름과 이메일 주소를 남겨 두십시오.